Ассоциация государственных научных центров "НАУКА"

Отечественные интерметаллиды доказали эффективность временем

Ольга Анатольевна Базылева стояла у истоков создания нового класса интерметаллидных никелевых жаропрочных сплавов. В числе ученых, разработавших конструкционные сплавы серии ВКНА и технологию их получения, в 2001 году награждена премией Правительства Российской Федерации. В 2010, 2011, 2012 годах признана коллегами лучшим наставником ВИАМ.

Мой путь в науку

В Белой Калитве Ростовской области, где я родилась, расположен металлургический завод. Его наличие в городе отчасти сыграло свою роль в выборе мною профессии. Но, несомненно, главным определяющим фактором стал мой интерес к точным наукам – математике, физике, химии. Оценки по этим предметам у меня всегда были отличные. Многие из моих родственников были связаны с металлургией и советовали поступать в Московский авиационно-технологический институт (МАТИ), поскольку этот вуз был тесно связан с нашим местным заводом.

Студенческая жизнь во всех смыслах проходила насыщенно и интересно! Со всей молодой энергией мы окунались в изучение весьма сложных предметов. И с крайним удивлением воспринимали слова преподавателя по высшей математике Рэмы Петровны: «Вам это в жизни не пригодится, хорошо, если вы будете помнить, как четырехзначной таблицей пользоваться и логарифмической линейкой». Мы же столько сил вкладывали в эту математику и даже возмущались, как же мы все это забудем! А сейчас уже очевидно, что все заменили персональные и суперкомпьютеры. И логарифмическую линейку многие, конечно, не помнят. Между тем, закаленные высшей математикой, сегодня в ВИАМе мы без труда используем математические формулы при расчете сплавов.

В институте я специализировалась на обработке металлов давлением. В это же время в СССР начались активные исследования в области разработки композиционных материалов. На кафедре МАТИ имелись прокатный стан и небольшой пресс. Так я буквально оказалась у истоков этой новой научной главы. Студенты кафедры, мы даже принимали участие в создании первых алюминиевых сплавов с упрочнением борным волокном.

Мой диплом как раз и был посвящен исследованию такого композиционного материала – листового алюминиевого сплава, упрочненного борным волокном. Под руководством профессора Виталия Федоровича Мануйлова в своей работе я исследовала, насколько различные ориентации выкладки волокон влияют на прочность материала. Мануйлов и его коллега, доктор технических наук, профессор Сергей Тихонович Милейко были первопроходцами в создании отечественных композиционных материалов. Уже тогда они настраивали меня на работу в ВИАМе.

Виталий Федорович настойчиво рекомендовал работать и заниматься исследованиями волокнистых композиционных материалов в лаборатории №31, которой руководил доктор технических наук, профессор Ким Исаевич Портной. У этого человека было потрясающее чутье на все перспективные разработки. Тогда в возглавляемой им лаборатории было пять секторов: композиционных материалов, интерметаллидных и дисперсно-упрочненных сплавов (сплавы, получаемые методом механического легирования), физико-химического анализа и электронной микроскопии. В то время это было редкостью, и конечно, это была передовая лаборатория. В ВИАМ, как одну из лучших выпускниц, меня взяли, однако сразу к Киму Исаевичу я не попала.

В лабораторию обработки металлов давлением крайне требовались специалисты, и в отделе кадров мне тогда предложили пополнить ее ряды. Возглавлял эту лабораторию Евгений Иванович Разуваев. Он до сих пор работает в ВИАМе, но сейчас в качестве ведущего научного сотрудника. Так я попала в прокатный сектор (руководил им Виктор Филиппович Калугин). Хотя моя деятельность и была по-прежнему связана с композиционными алюминиевыми материалами, но на тот момент – только слоистыми.

Неожиданно возник еще один фактор, который приблизил меня к исследованиям моей мечты. Лаборатория №13 находилась достаточно далеко от моего дома, дорога до работы и обратно занимала много времени. После рождения детей я даже всерьез задумалась о смене места работы. И когда на заседании комиссии по кадровым вопросам выяснили причину, мне предложили перейти в лабораторию №31. Рабочий день в ней был на час меньше, учитывались вредные условия труда – контакт с борным волокном и летящим порошком. Но меня это не пугало: так хотелось окунуться в науку!

От покрытия – к литейным, а теперь и деформировать надо!

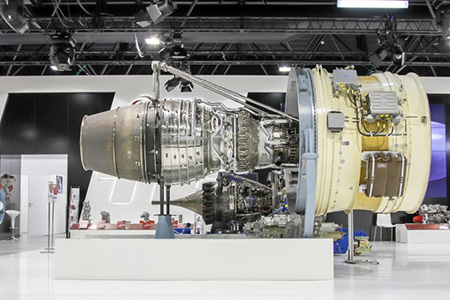

Так я оказалась там, куда и стремилась еще со студенческой скамьи, под началом Вячеслава Петровича Бунтушкина. Он занимался интерметаллидными сплавами. Ранее с моим прежним сектором прокатки у него были совместные проекты, поэтому я органично влилась в работу нового коллектива. Мне посчастливилось познакомиться и пройти бок о бок со многими интересными людьми. С теплотой вспоминаю, как начинала работать с Галиной Николаевной Трохиной. Сейчас она на пенсии, но мы до сих пор общаемся: «Ну, каков Бунтушкин! От покрытия – к литейным, а теперь и деформировать надо!» – в шутку возмущалась она, объясняя, какие научные задания предстоят нам по плану Вячеслава Петровича. Мы с ней как раз деформировали интерметаллиды и разрабатывали их порошковый вариант. Сейчас много говорят об аддитивных технологиях, а мы еще в то время использовали порошковые технологии. Сначала делали сплав, а потом рассеивали порошки по фракциям, компактировали их, экструдировали и по механическим свойствам определяли преимущества и недостатки интерметаллидов, полученных по различным технологическим схемам. Надо сказать, что обсуждая с Борисом Самуиловичем Ломбергом, нашим главным научным сотрудником, доктором технических наук, порошковую технологию, мы достаточно скептически к ней относились, считая, что порошки для жаропрочных сплавов не годятся, потому что будут сохраняться наследственные границы. Но сейчас именно из нашего интерметаллидного сплава ВКНА проводятся работы по изготовлению деталей методом селективного лазерного сплавления, в первую очередь, для камер сгорания двигателя ПД-14. И это только начало!

Сегодня аддитивные технологии применяются при изготовлении сложнопрофильных деталей из многих видов материалов с минимальными припусками на механическую обработку. А в то время, в 1980-е годы, интерметаллиды разрабатывались как жаростойкие покрытия на рабочие лопатки турбин авиадвигателей. Конечно, требования по рабочим температурам тогда были гораздо ниже, чем сейчас – всего до 1100°С. Но интерметаллид никеля обладает низкой плотностью, высокими значениями температур плавления и жаростойкости. Для покрытия – это самое важное. Лопатки с новым интерметаллидным покрытием существенно повысили межремонтный ресурс работы. Разработанное покрытие тут же было востребовано на производстве. В.П. Бунтушкин на этом решил не останавливаться и создал отдельный сектор для развития направления интерметаллидных материалов на основе алюминидов никеля. Следующая разработка, в которой я приняла участие, заключалась в создании износостойкого покрытия для наплавки его на бандажные полки рабочих лопаток турбины.

Интерметаллидное покрытие существенно повышает межремонтный ресурс. И это – импортозамещение в действии!

Сейчас много говорится об импортозамещении. Я считаю, разработки Вячеслава Петровича Бунтушкина зарубежным аналогам никогда не уступали. Но некоторые из них по многим причинам были отложены в долгий ящик. Сегодня очевидно: у нас есть свои конкурентоспособные износостойкие материалы, которые доказали свою эффективность.

В.П. Бунтушкин успешно заряжал научным азартом весь наш молодой коллектив. Ему было все интересно, нужно было все попробовать. Постепенно от покрытий на основе алюминидов никеля интерметаллиды стали развиваться в конструкционные жаропрочные материалы. В этом направлении мы тесно взаимодействовали с лабораторией Ю.М. Должанского, пробовали всевозможные варианты и ставили мыслимые и немыслимые эксперименты. Тогда на проведение опытов не было лимита – в их количестве мы были не ограничены. С помощью расчетов выявлялись тенденции превращения – и наступала ясность: где надо прибавить вольфрама, чтобы повысить прочность, а где алюминий и титан добавить – для снижения массы. И при этом отслеживали, какова будет жаропрочность материалов.

И если первые советские интерметаллиды были хрупкие, то благодаря неустанному поиску и проводимым исследованиям они стали представлять собой конструкционные материалы, которые можно отливать. Сначала это были отливки лопаток, элементов камеры сгорания, получаемые методом равноосного литья с поликристаллической структурой, на следующем этапе перешли к методу направленной кристаллизации для устранения поперечных границ зерен в отливках. Сейчас изготовление отливок деталей проводится методом монокристаллического литья и самым передовым считается метод высокоградиентной направленной кристаллизации. Благодаря этой технологии получили колоссальный выигрыш по жаропрочности и циклической усталости.

В 1987 году Калужское опытное бюро машиностроения поставило перед нами задачу разработать высокотемпературный сплав на рабочую температуру 1250°С, но с определенными параметрами – с перспективой достижения 1300°С. В этот период наш сектор начинал тесно сотрудничать с кандидатом технических наук Галиной Ивановной Морозовой. Она возглавляла группу физико-химического фазового анализа в лаборатории №4, которой руководил Сергей Тимофеевич Кишкин. Специалисты лаборатории занимались разработкой и исследованием жаропрочных никелевых сплавов, их поведением после различных термических обработок и после эксплуатации, в том числе и с помощью фазового анализа. Подключился и наш сектор со своими задачами – создание высокотемпературного интерметаллидного сплава на основе алюминида никеля с карбидным упрочнением. Исследовался подробнейшим образом фазовый состав каждой композиции. Это была ювелирная работа – так называемая «мокрая химия»: одну фазу растворяли, другая фаза осаждалась, далее в них определяли содержание легирующих элементов. До сих пор эти данные для меня бесценны! Итогом совместной работы стало создание высокотемпературного интерметаллидного сплава ВКНА-1В, который используется в качестве элементов камеры сгорания двигателей, в том числе и двигателя ПД-14, а для Галины Ивановны – создание теории баланса легирования конструкционных сплавов. Выведенная ею формула позволяет нам сейчас предварительно «рассчитать» состав сплава, у которого должен быть длительный ресурс эксплуатации, а затем проверить расчеты экспериментально.

В декабре 1989 года наш сектор перешел в состав лаборатории №17, которая занималась тугоплавкими сплавами, разработкой их составов, технологии выплавки и передела на полуфабрикаты под руководством Александра Тимофеевича Козлова и Геннадия Михайловича Воронина. Сейчас тема по тугоплавким материалам снова становится актуальна – наука и производство возвращаются к ниобиевым материалам, упрочненным силицидом ниобия. Такие сплавы легкие и тугоплавкие – их рабочие температуры более высокие, чем у интерметаллидных материалов на основе алюминида никеля. Единственный минус – они не жаростойкие, окисляются на воздухе при температуре выше 200°С. Поэтому в лаборатории №17 отдельный сектор, который возглавляла Евгения Васильевна Сивакова, разрабатывал технологические и жаростойкие покрытия для тугоплавких материалов. Разработки этого сектора были использованы в конструкции орбитального корабля «Буран».

В перестроечные времена нас, специалистов по интерметаллидам, объединили с лабораторией, занимающейся жаропрочными деформируемыми дисковыми и листовыми сплавами. По мере того как у конструкторов возникала потребность в опробовании и использовании интерметаллидных сплавов для деталей ГТД, ВИАМ поставлял прутковую (шихтовую) заготовку, и именно наша лаборатория была ответственна и контролировала процесс поставки и, совместно с технологами, отработки технологии литья на заводах отрасли. На тот момент Борис Самуилович Ломберг, возглавлявший нашу «металлическую» курию, говорил так: вот сейчас хоть бесплатно работайте, но потом, когда наладится собственное производство – тогда Институт будет получать прибыль. Так и вышло. Наше производство раскрутилось и является сильным звеном ВИАМа.

Сейчас в ВИАМ создан научно-производственный комплекс по изготовлению литых прутковых (шихтовых) заготовок жаропрочных никелевых и интерметаллидных сплавов, предназначенных для литья лопаток с поликристаллической (равноосной), направленной и монокристаллической структурами. Комплекс включает в себя ряд отдельных участков, оборудованных современным производственным, аналитическим и испытательным оборудованием, что позволяет обеспечить качество изготавливаемой продукции на уровне требований мировых стандартов.

Начав преподавать, я почувствовала удовольствие от наставничества

Как ни странно, но именно трудные годы перестройки проявили мой интерес к наставничеству и дали мне осознание важности этого процесса. А ВИАМ получил новых увлеченных молодых специалистов. В 1997 году меня, по совместительству, пригласили преподавать в авиационный техникум завода «Салют». Сначала я вела там химию, потом – специальность. Основная часть студентов после окончания техникума шла работать на завод. А тех, кто особо проявлял себя в процессе учебы, мы приглашали на практику в ВИАМ. Многие из этих студентов остались в нашим институте. Например, Александр Соловьев – сейчас работает в Испытательном центре, в этом году окончил магистратуру ВИАМ – он из моих учеников, которыми я горжусь.

Постепенно прежние поколения ученых уходит на заслуженный отдых, им на смену приходит молодежь. Например, Эльвира Аргинбаева, которая пришла из Бауманского университета. Сначала она собирала материал для курсовой работы, а заканчивая последний курс университета, уже полноценно включилась в деятельность ВИАМа. Глядя на ее способности, знания и горячее желание работать, исследовать, мы предложили Эльвире после окончания МГТУ им. Н.Э. Баумана сразу поступить в аспирантуру. Эльвира три года подряд была лауреатом премии имени С.Т. Кишкина. За ее плечами успешно выполненные международные проекты. В настоящий момент Эльвира Гайсаевна, успешно защитив кандидатскую диссертацию на соискание ученой степени кандидата технических наук, является начальником нашего сектора «Жаропрочные интерметаллидные сплавы».

Отдельно хочу отметить и Дмитрия Нефедова. Он окончил бакалавриат в МАТИ и пришел в ВИАМ за магистерским образованием. Это интересующийся, любознательный и исполнительный сотрудник. Елена Туренко: училась у нас в аспирантуре, теперь соискатель – готовит диссертацию к защите. Александр Шестаков защищал диплом по специальности в Бауманском университете, одновременно работая в нашей лаборатории. Все эти ребята – наше будущее!

Недавно, в январе 2015 года, к нашей лаборатории добавили два сектора: жаропрочных никелевых сплавов и металлургический. В итоге сегодня функционирует мощная лаборатория, которая занимается разработкой всех жаропрочных сплавов – от лопаточных и дисковых до листовых. Здесь происходит полный цикл появления новых металлических продуктов: постановка тематики, разработка состава сплава, его выплавка, отработка особенностей технологии изготовления и термической обработки.

Собственно говоря, сколько я работаю, столько убеждаюсь, что ВИАМ – авторитетное предприятие, которое высоко несет свое знамя.

Недавно мы с коллегами завершили работу над монографией о происхождении и развитии интерметаллидных сплавов, где в историческом аспекте попытались отразить суть работы современного ученого и создания им реального продукта. А работа следует точно по принципам философских учений, с которыми нас всех знакомили в вузах: сначала возникают практические проблемы, потом идет теоретическое решение задачи, и наконец, практика должна подтвердить, что мы выбрали правильный путь. С интерметаллидами, на мой взгляд, так и происходило. Сначала на практике возникла потребность в жаропрочных высокотемпературных материалах, затем – теоретические и экспериментальные разработки и как подтверждение правильности выбранного направления исследований – опробование и внедрение наших сплавов на детали двигателя. Востребованность такого класса сплавов в стратегических для государства отраслях подтвердила Премия Правительства Российской Федерации за разработку и создание новой техники. И разработчики сплавов с комплексом уникальных свойств, и металлурги, которые наладили выплавку этих материалов, и технологи, которые изготавливали отливки деталей сложной геометрической формы с регламентированной структурой, и те заводы и КБ, которые опробовали и внедряли наши материалы – весь коллектив авторов, в том числе и я, были удостоены этой награды, которую нам вручили в ноябре 2001 года.

Впрочем, наши поиски с интерметаллидами только начинаются. Помню, Генеральный директор ВИАМ Евгений Николаевич Каблов очень этой темой интересовался, и, еще когда я сдавала минимум по специальности, он задал мне вопрос: а можем ли мы сейчас сделать интерметаллиды, стойкие к сульфидной коррозии? И я ему ответила: нет. Над этим нам придется работать! Все испытания, которые мы проводим на сульфидную коррозию при температурах 800–950°С, показывают, что интерметаллид в чистом виде не коррозионностойкий. А значит, нужен новый класс материалов. Сейчас ВИАМ вплотную включился в эту проблему, так как именно такой класс материалов необходим для газотурбинных установок. И вместе с коллегами по лаборатории мы будем участвовать в этих новых разработках. Посмотрим – этот ли интерметаллид останется или за основу придется взять новый, еще не разработанный материал.

Этим мне особенно нравится работа в ВИАМе – мы все время находимся в поиске. Перед нами всегда ставят новые задачи, которые и подстегивают научный интерес. И теперь впереди нас ждет интересный этап работы. Собственно, как и каждый день ученого – это неизведанный захватывающий путь.